Получение СО2 в тепличном комплексе

Для продуктивной работы тепличного комплекса (ТК) совершенно необходим углекислый газ в достаточном количестве. Современными методами получения углекислого газа являются:

- выработка СО2 от водогрейных котлов котельной ТК;

- выработка СО2 за счет водогрейных котлов и газопоршневых двигателей энергоцентра ТК;

Основываясь на 10-летнем опыте работы в тепличном секторе, мы рассмотрим возможности и преимущества двух упомянутых выше вариантов.

Использование отходящих газов от котлов является распространенным и эффективным вариантом получения углекислого газа для повышения урожайности растений в современных тепличных хозяйствах. Этот вариант предполагает наличие котлов специальной конструкции, низкоэмиссионной горелки и конденсора для охлаждения дымовых газов, что в принципе является стандартизированным решением для теплиц и не требует дополнительных вложений. Очевидным минусом этого решения является необходимость летом сжигать газ для получения СО2, в период, когда тепло не требуется.

Другим вариантом решения, который широко применяется в ТК, имеющих собственный Энергоцентр на базе газопоршневых двигателей, является оснащение двигателя каталитическим конвертером COdiNOx. С помощью реакций окисления и восстановления катализатор очищает выхлопные газы после газопоршневого двигателя и на выходе дает углекислый газ, который можно использовать в теплице. Данный вариант связан с инвестициями на каталитический реактор, его обслуживание, а также с затратами на реагент.

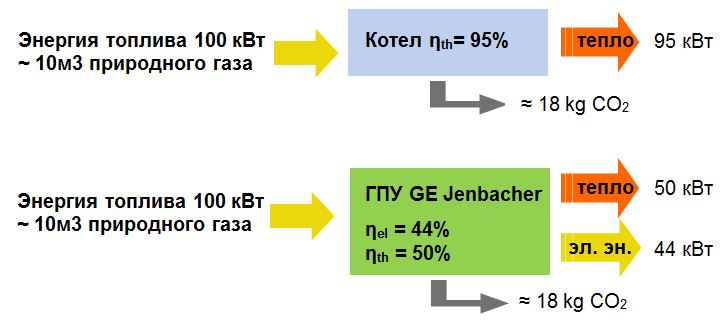

Для сравнения двух вариантов получения углекислого газа рассмотрим Рис. 1, где приведена упрощенная модель процесса использования 10 м3 природного газа.

Рисунок 1. Получение СО2 от котла и от газопоршневого двигателя

Из рис.1 ясно, при сжигании одного и того же количества природного газа и выработке одного и того же количества СО2, в качестве основного продукта от котлов мы получаем только тепловую энергию, а от двигателя - и электрическую и тепловую. Какой вариант является оптимальным? Данный вопрос является особенно актуальным при проектировании и строительстве новых тепличных Энергоцентров, когда обоснование того или иного варианта становится необходимым.

Существует мнение, что использование катализатора не является целесообразным и экономически оправданным решением, и как следствие такой точки зрения, некоторые современные Энергоцентры оснащены ГПА, но не имеют катализаторов, что делает использование выхлопа для получения СО2 невозможным. Насколько это оправдано?

Практика показывает, что судить о преимуществах и недостатках при выборе оптимального варианта необходимо с учетом ряда факторов, а именно, стоимости дополнительного оборудования, расходных материалов, технического обслуживания, а также сезонности. Прежде всего, необходимости дать ответ на следующий вопрос:насколько совпадают график потребления CO2 с графиками производства и потребления тепла и электроэнергии?

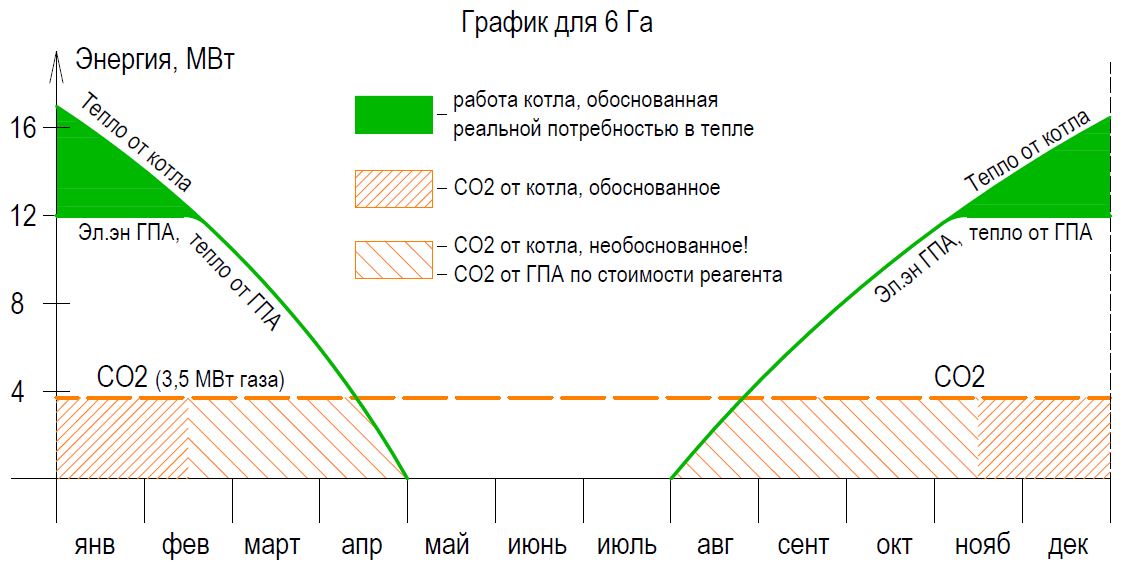

Данную ситуацию мы попытались разъяснить ниже, используя в качестве модели тепличный комплекс площадью 6 Га, с характерным для этой площади потреблением тепловой энергии и энергии на достветку, для чего на одном графике отразили количество потребляемого тепла, электроэнергии и CO2 на протяжении года (Рис.2). В этом графике значение CO2 указано в МВт, в пересчете на необходимое количество природного газа (1м3 п.г. = 9,5 кВт час = 1,8 кг СО2).

При подготовке материалов по данному вопросу нам стало понятно, почему до сих пор по нему нет единого мнения. При анализе в поле зрения сразу попадает летний период, видимо из-за того, что он наиболее проблемный с точки зрения загрузки оборудования, поскольку потребности ни в тепловой, ни в электрической энергии в этот период нет, а подкормку растений углекислым газом осуществлять необходимо. Определяющим фактором для выбора варианта здесь является наличие или отсутствие доступа к сетевой электроэнергии. В первом случае использование летом газопоршневых двигателей не актуально и получать необходимое количество углекислого газа лучше с помощью котлов. Во втором случае один из двигателей вынужден работать для обеспечения электроэнергией собственных нужд ТК, и CO2 имеет смысл получать из выхлопных газов. К сожалению, оба варианта влекут за собой необходимость решения следующей задачи: что делать с избыточной тепловой энергией, которая в летний период не нужна.

Поскольку издержки в обоих вариантах летом являются сопоставимыми и вынужденными, мы решили летний период в нашем анализе вообще не рассматривать, согласившись с тем, что у второго варианта, в общем случае, нет преимуществ перед первым.

Другой характерный период, который показан на графике (рис.2), – это зима, когда работа котлов связана с необходимостью покрытия нужд в тепловой энергии. Соответственно, вариант с использованием CO2 от котлов зимой абсолютно обоснован, но с одной оговоркой: он не имеет альтернативы при температуре воздуха ниже -5 °С. По нашему наблюдению, приблизительно при этой температуре в Энергоцентрах, оснащенных и котлами с конденсорами и ГПА с каталитическим реактором осуществляется запуск котлов. При температуре выше, чем -5 °С в использовании котлов нет необходимости, так как попутного тепла от ГПА достаточно для тепличного комплекса, ведь речь идет о периоде времени с активной досветкой и практически полной загрузкой ГПА.

Рисунок 2. График досветки, потребления тепла и CO2 (годовой)

Таким образом, для обоснования целесообразности применения каталитического реактора остаются весенний и осенний периоды, а также та часть зимы, когда температура выше -5 °С, и которые отражены в графике с середины февраля по май и с августа по середину ноября. В эти периоды потребность в тепловой энергии снижается (см. кривую потребности в тепловой энергии на рис.2), и газопоршневые двигатели без котлов могут покрыть необходимую тепловую нагрузку. При этом, если хотя бы один из ГПА оснащен каталитическим реактором, углекислого газа будет достаточно для тепличного комплекса, и использовать котел также нет необходимости. И наоборот, если каталитического реактора в Энергоцентре нет, то использование котлов в этот период становится необходимым с целью производства только СО2, а тепловая энергия вырабатывается необоснованно, что имеет прямое отношение к объемам потребления газа. Следовательно, в варианте Энергоцентра с каталитическими реакторами предприятие может экономить топливные ресурсы (природный газ). Однако, как эта экономия соотносится с дополнительными затратами на оборудование, его сервис и реагенты?

Ниже приведена сравнительная таблица, где все затраты по первому и по второму вариантам за период весна/осень (расчет выполнен для ТК площадью 6 Га):

|

Получение СО2 при использовании |

Получение СО2 при использовании |

|

Расход природного газа - 776 Нм3/ч для ГПА Jenbacher JMS 620 3,36 МВт, при 100 % Nэл |

Расход природного газа – 376 м3/ч для водогрейного котла 3,5 МВт (тепличного исполнения) |

|

Содержание СО2 в природном газе 1 м3 (газа) = 1,8 кг CO2 |

|

|

Содержание СО2 в газах после ГПУ 776 Нм3/ч·1,8 кг CO2/ м3 = 1 397 кг CO2/ч |

Содержание СО2 в газах после котла 376 м3/ч ·1,8 кг CO2/м3 = 677 СО2/ч |

|

Затраты на получение СО2 |

|

|

Затраты на запасные части, техническое обслуживание и реагент (не включая стоимость оборудования) - 332 руб./час* |

Затраты на газ 376 м3/ч · 5,5 руб./м3= 2 068 руб./ч |

|

1 кг CO2 = 0,24 руб. при 100% Nэл ГПА |

1 кг CO2 = 3,05 руб. |

|

затраты на COdiNOx весна/осень (18 час · 30 дней · 6 мес.) 332 · 18 · 30 · 6 = 1 075 000 руб. |

затраты на котел весна/осень (18 час · 30 дней · 6 мес.) 2068 · 18 · 30 · 6 = 6 700 000 руб. |

|

Разница в затратах (без учета стоимости COdiNOx) в год (весна и осень) |

~ 5,6 млн. руб. |

|

Стоимость оборудования COdiNOx |

~ 13,7 млн. руб. |

|

Окупаемость COdiNOx |

менее 3 лет |

*Данное значение обосновано дополнительным расчетом, который может быть предоставлен

Таким образом, годовая экономия при использовании катализатора в весенний и осенний периоды для тепличного комплекса площадью 6 Га составляет примерно 5,6 млн. рублей (существенно зависит от стоимости природного газа). Это позволяет окупить COdiNOx за период менее, чем 3 года, что открывает возможности для экономии ресурсов ТК.

Кратким итогом изложенного выше является следующее:

- в зимний период при активной досветке и температуре ниже -5 °С, когда тепловой энергии от ГПА не хватает на покрытие нагрузок, оптимальным решением для получения CO2 является использование котлов;

- в летний период, ни один из указанных методов не является энергоэффективным;

- в весенний/осенний период и теплой зимой прослеживается явный экономический эффект при использовании катализатора для получения CO2, при этом, за счет экономии природного газа, данного периода достаточно для окупаемости установки каталитического реактора менее чем за 3 года.

Описание процесса работы каталитического конвертера COdiNOx

Принцип работы системы основан на том, чтобы снизить удельные затраты на используемые реагенты и добиться максимального качества очистки CO2 от вредных примесей. Так, выхлопные газы из двигателя поступают в катализатор, в который, через распылительную форсунку с пневмоприводом подается реагент – раствор карбамида в воде. Выпрыснутый раствор попадает в поток выхлопных газов и равномерно распределяется в нем микшером, после чего, эта смесь попадает в форкамеру реактора, где она, перемещаясь через каталитические реакторы, проходит стадии окисления и восстановления.

Рисунок 3. Принципиальная схема

На участке к восстановительному катализатору, так называемом гидролизном участке, карбамид распадается на аммиак и углекислый газ. В восстановительном катализаторе аммиак вступает в реакцию с оксидами азота, образуя азот и воду.

Карбамид, как твердое соединение, растворимое в воде, имеет ряд преимуществ, по сравнению с аммиаком в плане транспортировки, хранения и обращения, кроме того, использование мочевины дешевле, чем применение аммиака.

На стадии окисления газ CO проходит через керамические ячейки, покрытые благородными металлами (катализаторами), вступая с ними в реакцию и превращаясь в пар и углекислый газ.

Так же, как и выбросы NOx, эмиссии окиси углерода CO и углеводородов CnHm контролируются системой управления.

Затем, очищенный газ охлаждается в теплообменнике до примерно 50-55 °C и подаются в воздух теплиц и/или распределяется непосредственно над устьицами растений через специальные рукава.

Для непрерывного мониторинга состава выхлопных газов и защиты урожая при превышении указанных значений в выхлопных газах в составе системы очистки установлен стационарный газоанализатор COditheen, осуществляющий непрерывное отслеживание параметров и обеспечивающий отключение подачи выхлопных газов в коллектор СО2 при превышении допустимых концентраций NOx, эмиссии окиси углерода CO, этилена С2H4 и других углеводородов CnHm.

Рисунок 4. Каталитический конвертер COdiNOx

Таким образом, к преимуществам использования COdiNOx можно отнести:

- Возможность отслеживать и регулировать необходимую концентрацию этилена и NOx, которые не регулируются в дымовых г3азах от котлов. Например, в дымовых газах после котла содержание NOx ≈ 50 мг/м3, а в COdiNOx может быть задано любое значение NOx, начиная с 0 мг/м3;

- Высокий экономический эффект и короткие сроки окупаемости;

- Компактность и легкость подключения;

Одним словом, система COdiNOx одновременно является как эффективным способом для увеличения роста растений, так и безопасным решением для персонала, работающего в теплицах. Повышение производительности, снижение расходов на углекислый газ, безопасные условия производства – вот основные преимущества применения данных катализаторов.

Установки COdiNOx используются в тепличном секторе во всех ведущих странах мира. И с каждым годом на территории России все больше и больше современных тепличных комплексов начинают использовать решения на базе системы COdiNOx, что подтверждает, что это устойчивое решение, которое наглядно увеличивает урожайность при соблюдении последних требований экологических стандартов.

В течение последних 10 лет АО «ВАПОР» успешно выполняет поставки и сервис ГПА Jenbacher, катализаторов COdiNOx, котлов и горелок для тепличных комплексов. При этом все большее количество наших Заказчиков считают, что комплексный сервисный договор на техобсуживание всего оборудования энергоцентра/котельной с одним сервис-партнером является оптимальным решением.

Желаем Вам больших урожаев,

Ваш поставщик – АО «ВАПОР»

www.vapor.ru

e-mail: spb@vapor.ru

Тел.: 8 (812) 207 10 37